Slim vakmanschap

De volledig elektrische Audi e-tron GT quattro ontstaat in de Böllinger Höfe bij Audi in Duitsland. De productie is een combinatie van vakmanschap en smart factory.

Audi e-tron GT quattro:Stroomverbruik (gecombineerd*) in kWh/100 km: 21,6–19,6 CO₂-uitstoot (gecombineerd*) in g/km: 0

Gegevens over brandstof- en stroomverbruik en CO₂-uitstoot bij spanbreedten afhankelijk van de gekozen uitrusting van het voertuig.

Voor het voertuig zijn alleen verbruiks- en emissiewaarden volgens WLTP beschikbaar, niet volgens NEDC.

Tijdens het huwelijk van de Audi e-tron GT quattro wordt de carrosserie verenigd met de accu, elektrische machines en het onderstel. Een zogenaamde werkstukdrager plaatst de onderdelen tot op de millimeter nauwkeurig onder de carrosserie. Met behulp van zelfplaatsende schroevendraaiers en nauwkeurige handbewegingen wordt alles vastgeschroefd.

Audi e-tron GT quattro:Stroomverbruik (gecombineerd*) in kWh/100 km: 21,6–19,6CO₂-uitstoot (gecombineerd*) in g/km: 0 Gegevens over brandstof- en stroomverbruik en CO₂-uitstoot bij spanbreedten afhankelijk van de gekozen uitrusting van het voertuig. Voor het voertuig zijn alleen verbruiks- en emissiewaarden volgens WLTP beschikbaar, niet volgens NEDC.

Tijdens het huwelijk van de Audi e-tron GT quattro wordt de carrosserie verenigd met de accu, elektrische machines en het onderstel. Een zogenaamde werkstukdrager plaatst de onderdelen tot op de millimeter nauwkeurig onder de carrosserie. Met behulp van zelfplaatsende schroevendraaiers en nauwkeurige handbewegingen wordt alles vastgeschroefd.

Audi e-tron GT quattro:Stroomverbruik (gecombineerd*) in kWh/100 km: 21,6–19,6CO₂-uitstoot (gecombineerd*) in g/km: 0 Gegevens over brandstof- en stroomverbruik en CO₂-uitstoot bij spanbreedten afhankelijk van de gekozen uitrusting van het voertuig. Voor het voertuig zijn alleen verbruiks- en emissiewaarden volgens WLTP beschikbaar, niet volgens NEDC.

Een medewerkster strijkt met haar hand in een handschoen voorzichtig over de carrosserielak van de volledig elektrische Audi e-tron GT quattro. Haar blik volgt haar beweging. De Audi wordt met een speciale lamp verlicht. De waakzame ogen van de Audi-deskundige zouden elke oneffenheid bij deze nauwkeurige controle onmiddellijk zien, maar alles is in orde. Het is de laatste halte voor de Audi e-tron GT quattro in de Böllinger Höfe: de finish check. Lak, voegen en spleten worden een laatste keer onder de loep genomen. Het is de laatste keer dat er nog kleine wijzigingen kunnen worden aangebracht. Voordat een seriemodel dit punt bereikt, moet het langs een groot aantal andere controlepunten zijn geweest. Bij de productie van de volledig elektrisch aangedreven Gran Turismo in de Böllinger Höfe bij Audi in Neckarsulm (Zuid-Duitsland) worden innovatieve technologieën op maat ingezet. De finishing touch wordt altijd met de hand gedaan.

Wolfgang Schanz, productiemanager Audi Böllinger Höfe, legt uit: "Bij de Audi e-tron GT quattro hebben we vooral bij de bouw van de carrosserie een hoge mate aan automatisering, terwijl bij de assemblage elke stap deels met de hand wordt gedaan. De productie van een auto is nou eenmaal nog steeds handwerk. Onze medewerkers voeren dat werk met veel oog voor detail uit." Een andere doorslaggevende factor: ervaring. "Hier blijft het vakmanschap uit de Audi R8-manufactuur bewaard. Onze medewerkers dragen hun passie voor de Audi R8 over op de Audi e-tron GT quattro." Naast de volledig elektrisch aangedreven GT wordt sinds 2014 op deze locatie immers ook de Audi R8 geproduceerd. "De Böllinger Höfe is in de conceptfase al ontworpen voor de kleine serieproductie met innovatieve en flexibele productieprocessen", legt de productiemanager verder uit. "Daardoor is deze locatie de beste optie voor de productie van de Audi e-tron GT quattro."

Om de productie van de twee Audi’s op één locatie mogelijk te maken, is de flexibele kleine serieproductie uitgebreid en omgebouwd. De voordelen van de manufactuur van de Audi-vestiging in Neckarsulm bleven behouden en zijn in het kader van de integratie van de Audi e-tron GT quattro uitgebreid met nieuwe competenties op het gebied van elektrificatie, automatisering en digitalisering.

“De productie van een auto is nog steeds handwerk. Onze medewerkers voeren dat werk met veel oog voor detail uit.”

Wolfgang Schanz, productiemanager Audi Böllinger Höfe

Kwaliteitscontrole van de lak bij de finish check.

Kwaliteitscontrole van de lak bij de finish check.

Tweevoudige framer en correlatievrij meten

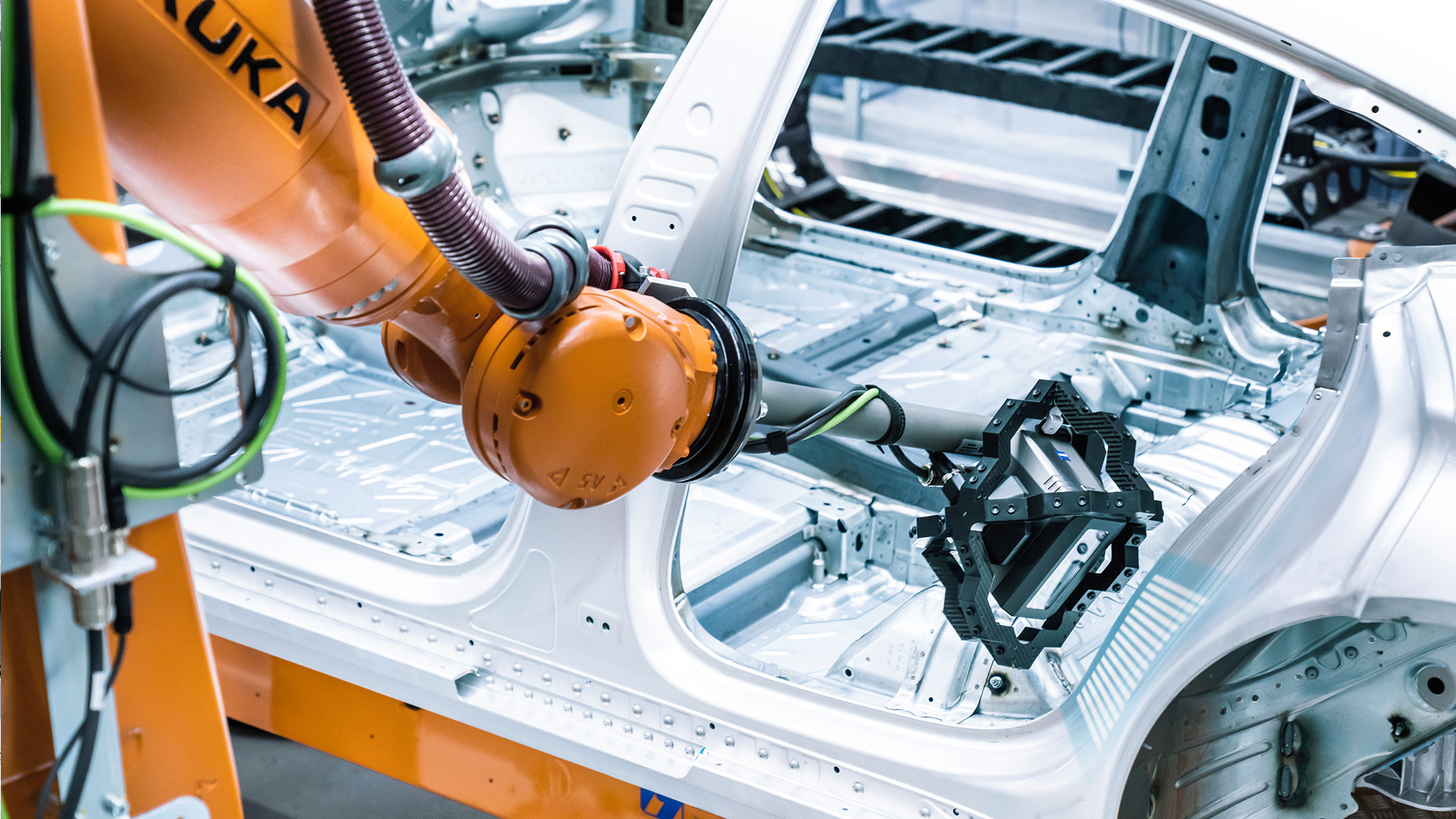

De nauwkeurige en hoogwaardige productie van voertuigen is in de Böllinger Höfe natuurlijk de hoogste prioriteit. Elk proces en elke stap is daarop gericht. Hoe de perfecte symbiose van vakmanschap en moderne technologie ontstaat, is onder andere te zien bij de bouw van de carrosserie. Daar worden diverse samenvoeging methodes toegepast: bijvoorbeeld puntlassen, vastschroeven, klinken en lijmen. Het hoofdbestanddeel is een grote span- en bevestigingsinstallatie – de zogenaamde tweevoudige framer.

"Een framer wordt gebruikt om grote componenten aan de carrosserie te bevestigen en de geometrie ervan te bepalen. In de conventionele carrosseriebouw worden zulke framing installaties in twee elkaar opvolgende processtappen ingezet. In de Böllinger Höfe is het ons gelukt om deze stappen in één installatie, waar elke carrosserie twee keer doorheen gaat, samen te voegen. Vandaar de naam tweevoudige framer", legt Christoph Steinbauer, hoofd carrosseriebouw, uit. "In de eerste stap worden de binnenste zijdelen bevestigd, in de twee stap de buitenste zijdelen. Tien robots met 32 stuks gereedschap voeren dan de voeg- en verbindingsstappen aan de carrosserie uit. Tussen en tijdens die twee stappen wordt het gereedschap automatisch gewisseld."

Het hoofdbestanddeel van de carrosseriebouw: de tweevoudige framer.

Het hoofdbestanddeel van de carrosseriebouw: de tweevoudige framer.

Het punt voor zogenaamde correlatievrije metingen is eveneens nieuw en is een doorontwikkeling van de bestaande in-line meetmethode. Twee meetkoppen die door robots worden geleid, controleren of de afmetingen van de carrosserie exact in acht worden genomen. Tijdens de controle van elke carrosserie gaan die meetkoppen langs meer dan 400 meetpunten. Op elk punt ontstaat er een blauw gestreept motief dat tegelijkertijd wordt gescand. Vervolgens beweegt de robotarm naar het volgende meetpunt. Zo gaan ze stuk voor stuk langs alle meetpunten. Ruimtecamera's registreren de exacte positie van de meetkoppen, er wordt constant op elkaar afgestemd. De uiterst nauwkeurige gegevens die op die manier worden gegenereerd, worden gebruikt om snel op minimale afwijkingen te reageren. Naast de hightechinstallaties zijn er in de opbouwlijn twee punten voor handmatige werkzaamheden, daar is een overgang van machine op mens. Nauwkeurige lasnaden worden met de hand gemaakt. De ervaring die bij de productie van de Audi R8 is opgedaan, is ook bij deze stap een voordeel. Lassers die jarenlang sportwagens met V10-verbrandingsmotor (Gemiddeld brandstofverbruik*: 13,6–13 l/100km; Gemiddelde CO₂ emissie*: 311–297 g/km) volledig met de hand produceerden, passen het smeltlassen nu bijvoorbeeld met uiterste precisie bij de Audi e-tron GT quattro toe.

Correlatievrije metingen worden met uiterste precisie uitgevoerd op de assemblagelijn. Er worden meer dan 400 meetpunten gecontroleerd. Op elk punt wordt tegelijkertijd een blauw streeppatroon gemaakt en gescand.

Correlatievrije metingen worden met uiterste precisie uitgevoerd op de assemblagelijn. Er worden meer dan 400 meetpunten gecontroleerd. Op elk punt wordt tegelijkertijd een blauw streeppatroon gemaakt en gescand.

Na de opbouw volgt de montage. Geschoolde carrosseriebouwers monteren spatborden, portieren, motorkap en achterklep van de Audi. In deze productiestap wordt er vooral op nauwkeurige, gelijkmatige tussenruimtes en op de kwaliteit van oppervlakken gelet. Bij exterieuronderdelen kunnen de kleinste toleranties al tot minimale afwijkingen leiden. Daarom zijn uiterste zorgvuldigheid en aandacht vereist. Hier wordt gebruik gemaakt van de kennis van het traditionele vakmanschap: het team bestaat bijvoorbeeld uit een geschoolde schrijnwerker met een expertise in oppervlakken en met oog voor details. Na de montage wordt de carrosserie gespoten.

Tussenruimtes worden handmatig gecontroleerd.

Tussenruimtes worden handmatig gecontroleerd.

Automatisch geleide voertuigen en nieuw geïnstalleerd elektrisch hangend spoor

De vers gespoten carrosserieën van de Audi e-tron GT quattro worden korte tijd op de kelderverdieping van de Böllinger Höfe in een hoogbouwmagazijn opgeslagen. Vanuit het magazijn brengen automatisch geleide voertuigen (AGV) de carrosserieën naar de montagelijn op de begane grond. De voertuigen oriënteren zich met behulp van een navigatiekaart die een digitale kopie van de omgeving laat zien. Twee laserscanners aan de voor- en achterzijde registreren de omgeving. Zo herkent elk AGV altijd zijn exacte positie. De twintig slimme voertuigen leggen op een dag in totaal ruim 23 kilometer af. De AGV's leveren op hun traject niet alleen de carrosserie bij de assemblagelijn af, maar ondersteunen als transportmiddel ook bij de eerste stappen en aan het einde van de lijn. Voor een ergonomische werkomgeving kan de hoogte van de automatisch geleide voertuigen worden aangepast.

Het bijzondere in dit gedeelte van de productie: Audi e-tron GT quattro en Audi R8 worden op dezelfde montagelijn geproduceerd. Om deze twee wagens gezamenlijk te kunnen produceren, is de assemblagelijn van 16 naar 36 stappen uitgebreid. De verantwoordelijke logistici sturen de processen op een nauwkeurig en op elkaar afgestemde manier, zodat de onderdelen voor het betreffende model op het juiste moment op de juiste plaats en in de gewenste volgorde beschikbaar zijn. Om een soepel verloop te waarborgen, zijn alle assemblageprocessen van tevoren getest – niet ter plaatse, maar virtueel met behulp van VR-technologie.

Het centrale element van de assemblage is het huwelijk. Bij die stap wordt de carrosserie van de Audi e-tron GT quattro met de accu, elektrische machines en het onderstel verenigd. Deze grote technische componenten worden op een zogenaamde werkstukdrager geplaatst die op de millimeter nauwkeurig op een rollenbaan onder de carrosserie wordt geplaatst. De accu wordt door zelfplaatsende schroevendraaiers en door de medewerkers met net zo nauwkeurige handbewegingen aan de aandrijfcomponenten vastgeschroefd.

AGV in actie: sinds 2014 transporteren automatisch geleide voertuigen de carrosserieën ter assemblage door de lijn in de Böllinger Höfe.

AGV in actie: sinds 2014 transporteren automatisch geleide voertuigen de carrosserieën ter assemblage door de lijn in de Böllinger Höfe.

Virtual reality en 3D-scans

“

De planning van de assemblageprocessen heeft voornamelijk virtueel plaatsgevonden.”

Wolfgang Schanz, productiemanager Audi Böllinger Höfe

Mens-robot-samenwerking en assemblagehulpmiddelen uit de 3D-printer

Al zijn vooral bij de assemblage nauwkeurige en behendige handbewegingen vereist, wordt er hier toch ook ondersteuning verleend door robots – bijvoorbeeld bij de assemblage van de voor- en achterruiten. Mens en robot werken bij deze stap samen en wel zonder het normaliter gebruikelijke veiligheidshek. Dat wordt ook mens-robot-samenwerking (MRS) genoemd. Eerst leggen medewerkers de ruit op een installatie met automatisch verstelbare bevestigingspunten. Dan gaan ze aan de kant en de robot brengt lijm aan. Vervolgens nemen de medewerkers het weer over en plaatsen de ruit exact in de carrosserie.

Bovendien helpt de 3D-printer ook een handje. Op veel punten worden speciaal vervaardigde assemblagehulpmiddelen gebruikt waarmee ergonomisch gewerkt kan worden. Voor verbetervoorstellen van medewerkers wordt in de Böllinger Höfe de korte weg gekozen. Er kan gewoon contact worden opgenomen met het interne 3D-printcentrum om het voorstel in te dienen. Samen met een start-up uit Berlijn heeft het deskundig team van Audi software ontwikkeld die constructietijden voor voorassemblage-installaties met 80 procent verkort. Vaak is een schets voldoende en is het gewenste onderdeel binnen enkele uren beschikbaar. Dat is een grote aanwinst volgens Wolfgang Schanz, die tot slot bevestigt: "We hebben veel nieuwe methodes geïmplementeerd. Te beginnen bij de planning van de assemblageprocessen die voornamelijk virtueel heeft plaatsgevonden. In de carrosseriebouw werken we met correlatievrije metingen en de assemblagehulpmiddelen uit de 3D-printer zijn ondertussen een beproefde oplossing op maat voor onze medewerkers in de lijn."

Uiterst flexibele hightechproductie met het karakter van een manufactuur: de Böllinger Höfe verenigen op indrukwekkende wijze het beste uit twee werelden – vakmanschap en smart factory.

Audi e-tron GT quattro:Stroomverbruik (gecombineerd*) in kWh/100 km: 21,6–19,6CO₂-uitstoot (gecombineerd*) in g/km: 0 Gegevens over brandstof- en stroomverbruik en CO₂-uitstoot bij spanbreedten afhankelijk van de gekozen uitrusting van het voertuig. Voor het voertuig zijn alleen verbruiks- en emissiewaarden volgens WLTP beschikbaar, niet volgens NEDC.

Audi e-tron GT quattro:Stroomverbruik (gecombineerd*) in kWh/100 km: 21,6–19,6CO₂-uitstoot (gecombineerd*) in g/km: 0 Gegevens over brandstof- en stroomverbruik en CO₂-uitstoot bij spanbreedten afhankelijk van de gekozen uitrusting van het voertuig. Voor het voertuig zijn alleen verbruiks- en emissiewaarden volgens WLTP beschikbaar, niet volgens NEDC.